Tätningsytor är en viktig komponent i många industriella processer. De spelar en avgörande roll för att förhindra vätskeläckage och upprätthålla tryck i rörledningar och utrustning. Att välja rätt tätningsyta kan avsevärt påverka ett systems prestanda och effektivitet.

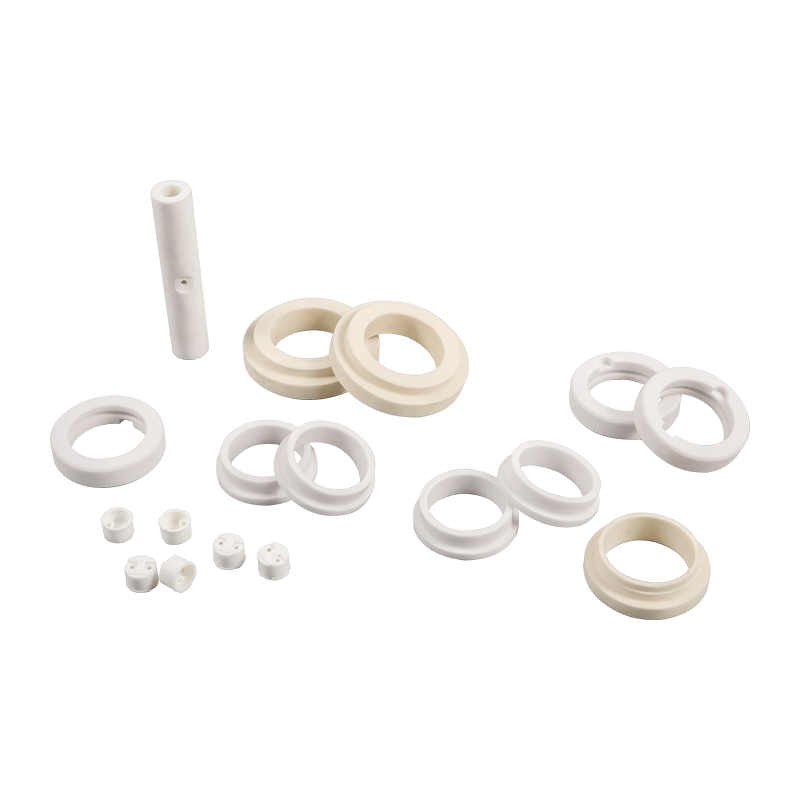

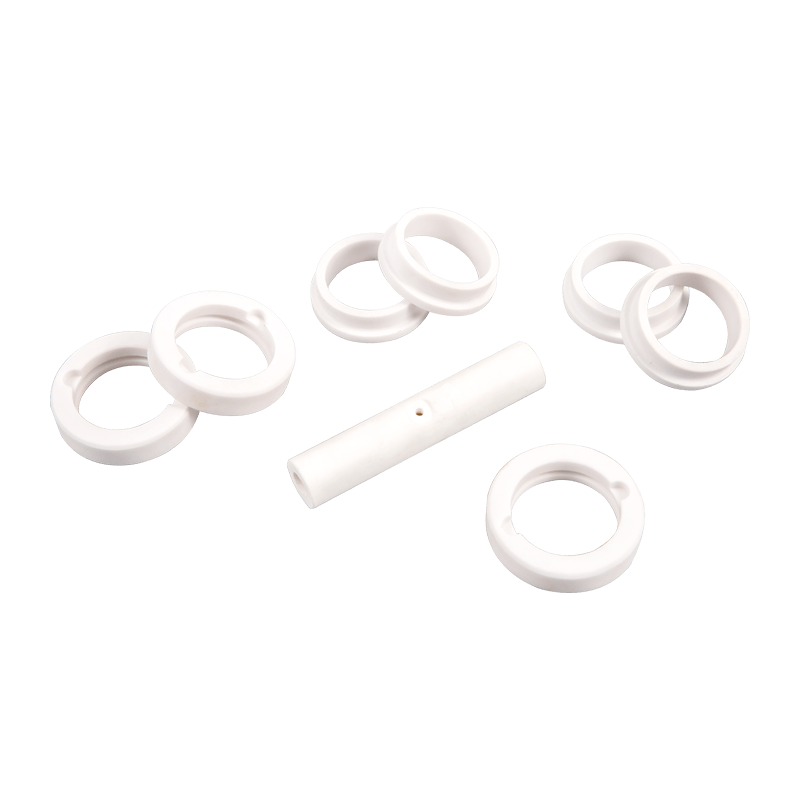

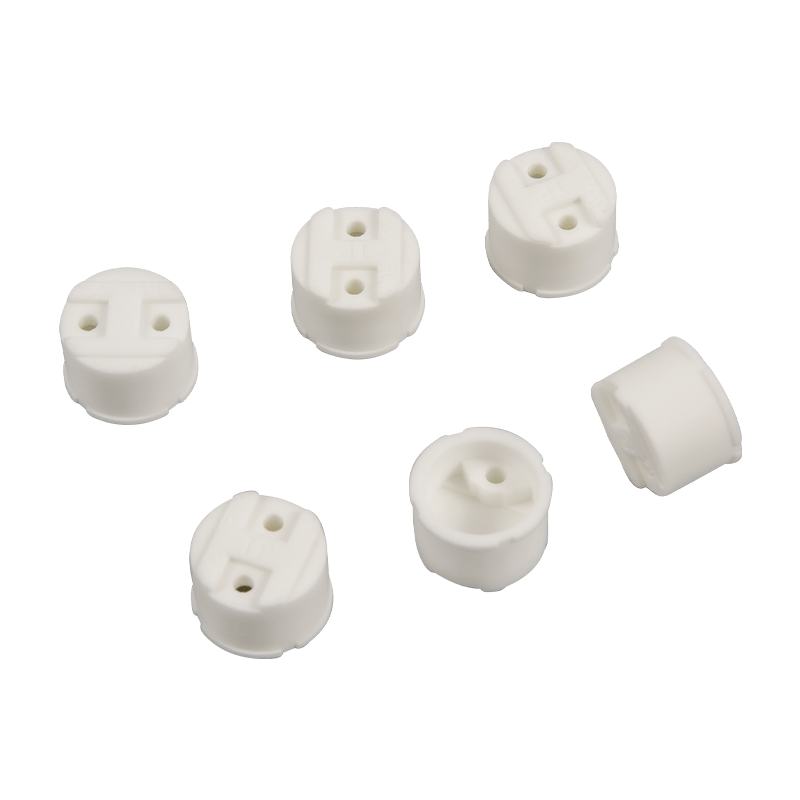

En tätningsyta är den del av ett tätningssystem som kommer i kontakt med tätningsmediet, såsom vätska eller gas. Leverantörer för tätning av ansikten är designad för att skapa en tät tätning mellan två ytor, förhindra vätskeläckage och bibehålla trycket. Tätningsytor kan tillverkas av en mängd olika material, inklusive metaller, keramik och polymerer.

Att välja rätt tätningsyta är avgörande för att säkerställa effektiva och pålitliga prestanda hos industriella system. Några av nyckelfaktorerna att tänka på när du väljer en tätningsyta inkluderar:

1. Kompatibilitet med mediet: Tätningsytans material ska vara kompatibelt med mediet det kommer i kontakt med, såsom vätska eller gas. Att välja ett inkompatibelt material kan leda till korrosion, erosion eller andra typer av skador, äventyra tätningen och potentiellt orsaka läckor.

2. Temperatur- och tryckkrav: Tätningsytor måste kunna motstå systemets temperatur- och tryckkrav. Att välja en tätningsyta som inte är lämplig för temperaturen eller trycket kan resultera i fel, vilket leder till läckor och potentiell skada på utrustningen.

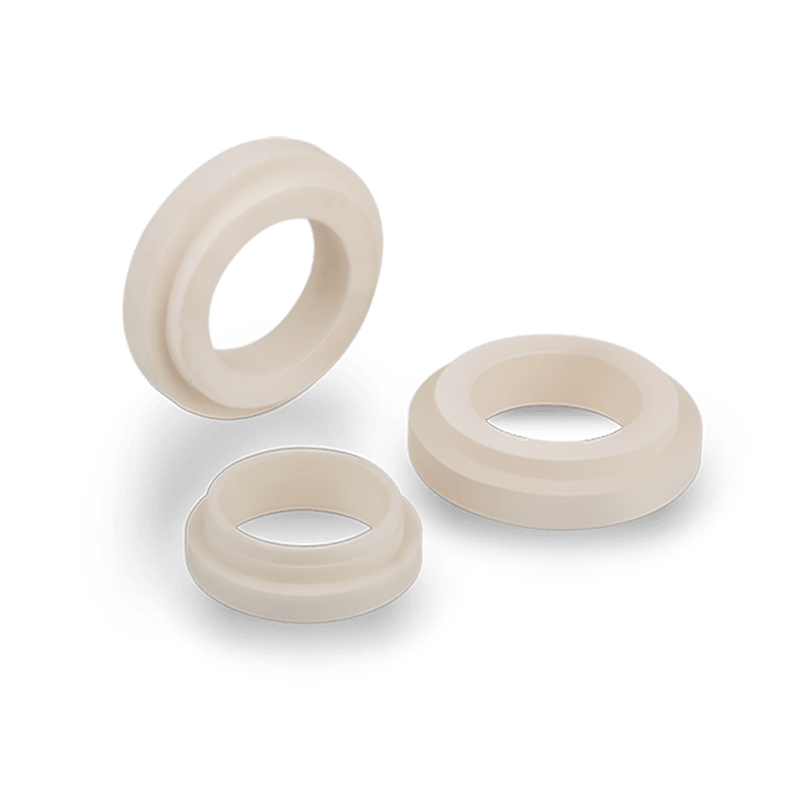

3. Ytfinish: Ytfinishen på tätningsytan är avgörande för att skapa en effektiv tätning. En grov yta kan orsaka läckor, medan en slät yta kan främja en tät tätning.

4. Slitstyrka: Tätningsytorna utsätts för slitage över tid, vilket kan påverka deras prestanda. Att välja ett material med hög slitstyrka kan förlänga tätningsytans livslängd och förbättra systemets effektivitet.

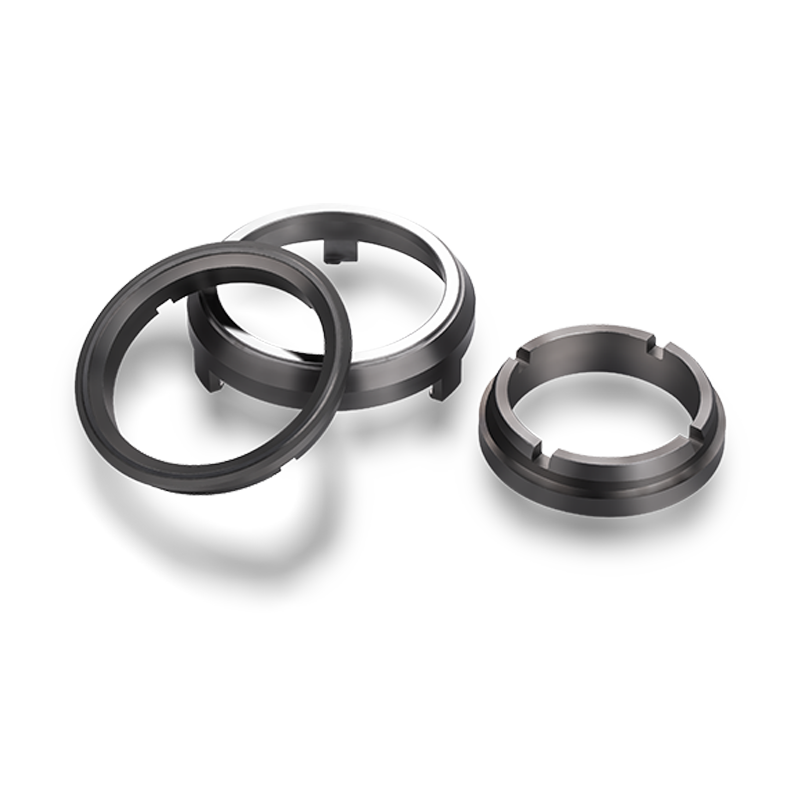

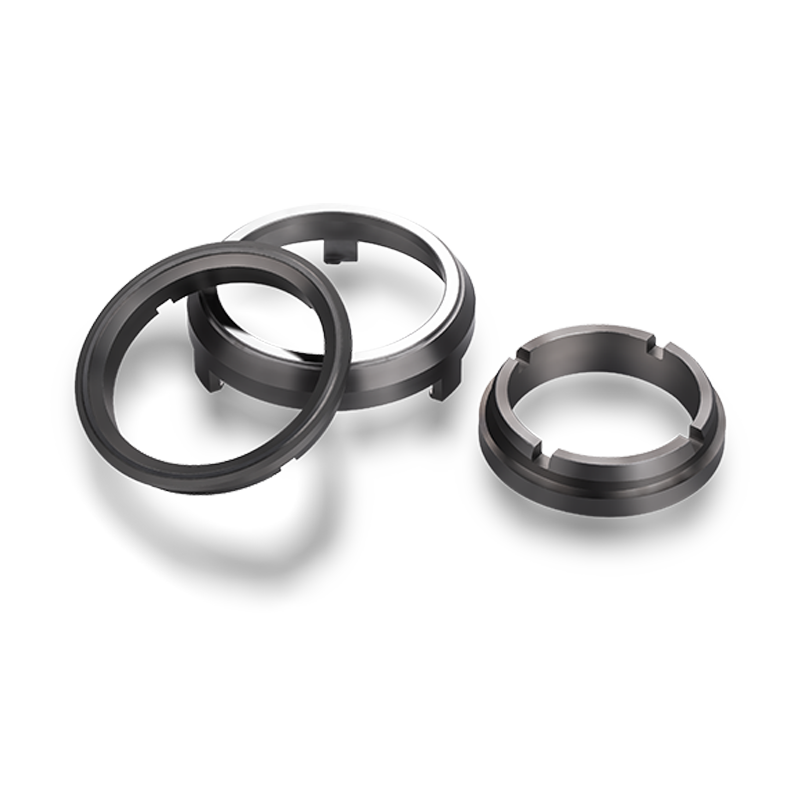

Det finns flera typer av tätningsytor tillgängliga för industriella applikationer, inklusive:

1. Plana tätningsytor: Platta tätningsytor används ofta i applikationer där högt tryck och låga läckagegrader krävs.

2. Koniska tätningsytor: Koniska tätningsytor används ofta i applikationer där enkel montering och demontering är nödvändig.

3. Radialtätningsytor: Radialtätningsytor används i applikationer som kräver en hög nivå av slitstyrka och högtryckstätning.

Kiselkarbid har god korrosionsbeständighet, hög hårdhet, utmärkta värmeledningsegenskaper och motståndskraft mot temperaturflukturationer. Det kan användas vilt inom kemisk industri, sjöfart, bil och andra områden. Språngindustrin tillhandahåller både reaktionssintrad kiselkarbid och presslös sintrad kiselkarbid, alla ringar med ytterdiameter från 8 mm till 400 mm är genomförbara.

英语

英语